Wegbereiter für das Internet of Things und Industrie 4.0

Das IoT und Industrie 4.0 sind aufstrebende Technologiebereiche, die einen tiefgreifenden Einfluss auf die heutige Welt der Elektronik haben. Vor einem genaueren Blick darauf, wie diese beiden Konzepte miteinander zusammenhängen und welche Auswirkungen sie tatsächlich haben, lohnt es sich, die Bedeutung beider Begriffe zu erläutern.

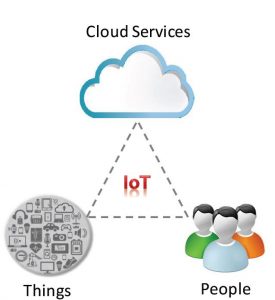

Beim IoT geht es um die Nutzung des Internets zum Verbinden von ‚Dingen‘, Menschen und Cloud-Diensten, was wiederum den Weg zu neuen Anwendungsfällen und Geschäftsmodellen ebnet. Die zahlreichen Vorteile, die man sich von diesem Konzept verspricht, werfen allerdings eine Frage auf: Weshalb hat sich die Industrie nicht schon früher dieser Technologie bedient? Die Antwort ist einfach: Bevor das Konzept des IoT verwirklicht werden konnte, mussten zunächst bestimmte technische, wirtschaftliche und möglicherweise sogar soziale Voraussetzungen geschaffen werden.

Das Konzept des IoT

Die heutigen Mikrocontroller (MCUs) stellen die notwendige Intelligenz in den ‚Dingen‘ zur Verfügung, die sich am Rand des Netzwerks befinden, und außerdem lassen sich Konnektivitäts-Funktionen heute billiger und einfacher als je zuvor hinzufügen. Die Verfügbarkeit stromsparender Halbleiterbausteine erlaubt darüber hinaus einen deutlich verbreiteteren Einsatz batteriebetriebener Lösungen. Ein weiterer Faktor, der die Umsetzung von IoT-Applikationen erleichtert, ist die allgemeine Verfügbarkeit von Internetzugängen, durch die sich neue Konnektivitäts-Optionen erschließen. Abgesehen vom Einholen von Sensordaten und der Ansteuerung von Aktoren in den jeweiligen Knoten schafft die allgegenwärtige Breitbandanbindung die Voraussetzungen für Over-the-Air-Updates an verteilten Systemen.

Somit lassen sich im Feld Upgrades an Applikationen vornehmen, um Fehler zu beheben, zusätzliche Funktionalität zu implementieren oder Sicherheitslücken zu schließen. Die Verfügbarkeit kostengünstiger, öffentlicher Cloud-Services reduziert überdies die Einstiegshürden für OEMs und andere Unternehmen, die in diesem vielversprechenden Bereich aktiv werden möchten. Angesichts dieser Rahmenbedingungen ist die Aussage gerechtfertigt, dass wir uns an einem Wendepunkt in der Entwicklung des IoT befinden.

Die potenzielle Größe des mit dem IoT zusammenhängenden Markts ist enorm. Hierbei muss man sich zunächst vor Augen halten, dass der PC-Markt bei einem Volumen von mehr als 300Mio. Einheiten jährlich angelangt ist und die jährliche Stückzahl des Mobiltelefon-Markts mittlerweile nahezu 2Mrd. beträgt. Der IoT-Markt wird dagegen in eine neue Größenordnung vorstoßen, denn hier werden bis zum Jahr 2020 mehr als 50Mrd. Einheiten erwartet. Diese außerordentliche Stückzahl erklärt sich aus dem Potenzial des IoT, die Karten völlig neu zu mischen. In der Tat werden Unternehmen durch IoT-Applikationen die Möglichkeit erhalten, mit ihren bestehenden Produkten und Dienstleistungen völlig neue Einnahmeströme zu generieren, begrenzt nur durch die Fantasie ihrer Entwickler. Abgesehen davon wird das IoT auch neue Arbeitsweisen inspirieren und letztendlich grundlegende Änderungen an bestehenden Geschäftsmodellen und -strategien anstoßen.

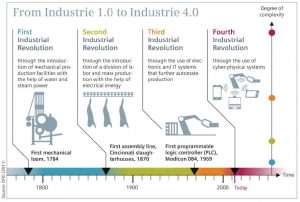

Zeitleiste des Wandels von Industrie 1.0 bis Industrie 4.0

Die Beziehung zwischen IoT und Industrie 4.0

Der Ursprung der Industrie 4.0 liegen in einem von der deutschen Regierung initiierten Projekt. Nach der Erfindung der Dampfmaschine, der Einführung der Fließbandfertigung und dem Aufkommen der speicherprogrammierbaren Steuerungen (SPS) markiert die Einführung der ‚cyber-physikalischen‘ Systeme die vierte industrielle Revolution. Diese wird intelligente Fabriken hervorbringen, die anpassungsfähig sind, ihre Ressourcen effizient nutzen und ergonomische Vorteile bieten. Auch Kunden und Partner sind in den Prozess eingebunden. Aktuellen Schätzungen zufolge wird sich insgesamt eine Produktivitätssteigerung von bis zu 30Prozent erzielen lassen. Zum Fundament hierfür gehören sogenannte Cyber Physical Production Systems (CPPS), die aus Sensoren, Prozessoren, Software und Kommunikationssystemen bestehen und die Voraussetzungen für die sogenannte 5C-Architektur (connection, conversion, cyber, cognition, configuration) schaffen.

Industrie 4.0 setzt außerdem voraus, dass ein kompletter Status der jeweiligen Fabrik in der Cloud vorgehalten wird. Deshalb bildet auch das IoT einen Teil des Fundaments für Industrie 4.0. Auf eine gewisse Weise lässt sich Industrie 4.0 als ein Sonderfall des IoT-Themas betrachten. In den USA wurden ähnliche Initiativen gestartet, darunter die Smart Manufacturing Leadership Coalition (SMLC) und das Industrial Internet Consortium.

Fabrik- und Prozessautomation stehen im Mittelpunkt der vom IoT ermöglichten vierten industriellen Revolution, jedoch lassen sich die gleichen Konzepte auch auf Märkte wie die Gebäudeautomation und das intelligente Stromnetz (Smart Grid) ausweiten. Industrie 4.0 ist somit keineswegs ein Selbstzweck, sondern ein zukunftsorientiertes Konzept, das zu verbesserten Steuerungseigenschaften, mehr Energieeffizienz, gesteigerter Zuverlässigkeit und einem Gewinn an Sicherheit führt.

Praktische Implementierung

Lassen Sie uns dieses Konzept nun anhand eines praktischen Beispiels, nämlich einer Fertigungs-Applikation, verdeutlichen. Die Anlagen in der Fabrik sind hier mit zahlreichen Sensoren und Aktoren bestückt, die an Knoten angeschlossen sind. Mikrocontroller in diesen Knoten übernehmen das erste Aufbereiten und Sammeln der Daten. Die Knoten wiederum nutzen Gateways, Brücken und Router zur Kommunikation mit einer IoT-Cloud, in der die Daten gespeichert werden. Dieser cloudbasierte Datenpool eignet sich nicht nur dazu, den Zustand der gesamten Fabrik zu überwachen und zu visualisieren, sondern kann auch für Analysezwecke genutzt werden. Zusätzlich kann sich das Bedienpersonal über Smartphones oder Tablets mit der Cloud verbinden und diese Handheld-Geräte gleichsam als Fernbedienungen nutzen. Die von den Sensoren zur Verfügung gestellten Daten werden also in der Cloud abgelegt und sind dort für die Visualisierung, Auswertungen, die Entscheidungsfindung und für Steuerungszwecke verfügbar.

Ein attraktives Konzept, das von dieser reichhaltig ausgestatteten Umgebung ermöglicht wird, ist die vorausschauende Wartung. Anstatt abzuwarten, bis es tatsächlich zu einem Ausfall kommt, ist es mit der Zustandsüberwachung und dem Vergleich mit historischen Daten derselben Maschine möglich, frühe Anzeichen für bevorstehende Ausfälle zu erkennen. Im Fall eines Elektromotors etwa können die von Strom-, Druck-, Temperatur-, Vibrations- und Schallsensoren erfassten Daten über ein sekundäres, nicht echtzeitfähiges IoT-Netzwerk an die Cloud geschickt werden. Hierdurch vermeidet man eine Überlastung des primären IE-Netzwerks (Industrial Ethernet), das hauptsächlich der Echtzeitsteuerung dient und nur in begrenztem Umfang für Diagnosedaten genutzt wird. Einmal in der Cloud gespeichert, lassen sich die Daten für Analysen, zum Erstellen von Arbeitsaufträgen, für Benachrichtigungen und zur Visualisierung nutzen. Gestützt auf die Auswertung dieses Datenbestands lässt sich außerdem das Wartungspersonal benachrichtigen, sobald vorbeugende Wartungsmaßnahmen erforderlich sind.