Kostenreduktion im Entwicklungsprozess

Design-to-Cost

Design-to-Cost sollte ein essentieller Bestandteil des Entwicklungsprozesses sein. Mit einem engagierten Team und den richtigen Werkzeugen ist man in der Lage, die Produktkosten zu senken und die Wettbewerbsposition zu verbessern.

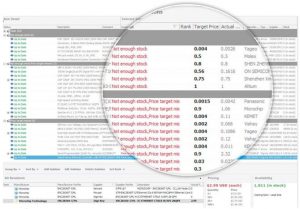

Tools wie Active BOM von Altium ermöglichen es, tatsächliche und angestrebte BOM-Kosten miteinander zu vergleichen (Bild: Altium Europe GmbH)

Als Entwickler weiß man, dass sich alle Design-Maßnahmen auf die Kosten der Produkte auswirken. In der Tat haben Studien gezeigt, dass die Entscheidungen, die während der Designphase gefällt werden, 70% der Lebenszykluskosten eines neuen Produkts ausmachen. Um in dieser Phase die richtigen Entscheidungen zu treffen, empfiehlt sich die Anwendung des Design-to-Cost-Prozesses (DTC). Dieser Prozess nutzt Informationen aus der Supply-Chain in Echtzeit, die die Kosten eines Produkts in den Vordergrund stellen. Noch während sich das Produkt in einer frühen Designphase befindet, werden Produktions-Vorlaufzeiten, Mengenrabatte, Liefermengen und weitere logistische Informationen berücksichtigt. Gestützt auf all diese Informationen kann man nicht nur herausragende Produkte hervorbringen, sondern auch dem Unternehmen dabei helfen, einen Wettbewerbsvorteil zu erringen und zu halten. DTC nimmt die Produktkosten ins Visier, die über den gesamten Produktlebenszyklus hinweg entstehen. Dazu gehören unter anderem folgende Posten: 1. Wiederkehrende Produktionskosten, wie etwa Fertigungslöhne, direkte Materialien, Prozesskosten, Gemeinkosten und Lohnverarbeitung. 2. Nicht wiederkehrende Kosten (z. B. Entwicklungs- und Werkzeugkosten). 3. Produktkosten, darunter wiederkehrende Kosten und Werkzeugkosten. 4. Produktpreis oder Anschaffungskosten, zusammengesetzt aus Produktkosten, Vertriebs-, Gemein- und Verwaltungskosten, Gewährleistungskosten und Gewinn.

Engagement senkt die Kosten

Dennoch ist DTC keine Wunderwaffe, sondern mit harter Arbeit verbunden. Damit diese Bemühungen von Erfolg gekrönt sind, müssen sie zu einem integralen Bestandteil des Produktentwicklungs-Prozesses werden. Dazu gehört unter anderem auch die Bereitschaft eines Unternehmens, die Überprüfung der Kosten der Produkte zum zentralen Thema zu machen. Glücklicherweise ist dies heute einfacher als in der Vergangenheit, denn die Unternehmen haben heute Zugriff auf Informationen zu allen Bauteilen, die sie in ihren Designs verwenden. Durch enge Zusammenarbeit mit der jeweiligen Einkaufsabteilung und den Zulieferern können die Kosten und die Lieferbarkeit der entsprechenden Bauteile direkt abgefragt werden. Als Kostenbremse fungiert DTC auch, indem es das Creeping-Elegance-Problem beseitigt. Hierunter versteht man die bei Entwicklern gelegentlich zu beobachtende Tendenz zum Verwenden von Bauteilen, die entweder schwierig zu beschaffen sind, hohe Logistikkosten mit sich bringen oder möglicherweise nicht in ausreichender Menge am Markt verfügbar sind. Die Aufdeckung solcher Probleme schon in einer frühen Phase des Designzyklus spart sehr viel Entwicklungszeit und Bauteilekosten. Auf ähnliche Weise lassen sich mit präzisen und aktuellen Kosteninformationen präventive Maßnahmen ergreifen, die teure Überraschungen in späteren Phasen verhindern. Zudem hat man die Möglichkeit, weitere potenzielle Supply-Chain-Probleme, z.B. die Verfügbarkeit von Bauteilen oder logistische Schwierigkeiten schnell aufzudecken. Darüber hinaus motiviert der DTC-Prozess, kostensenkende Alternativen zu sondieren, mit denen sich die Design-Spezifikationen dennoch einhalten lassen. Nicht zuletzt hilft der DTC dabei, unkluge Budgetkürzungen zu verhindern, die zu Lasten der Profitabilität gehen können. Man kann zwar die Designkosten senken, indem man z.B. die Mittel für die Designentwicklung kürzt, handelt sich damit aber unter Umständen ein minderwertigeres Design sowie höhere Material- und Lohnkosten ein. Ähnlich ist es bei der Auswahl von Bauteilen – hier können Mittelkürzungen höhere Gewährleistungskosten nach sich ziehen und dem Image des Produkts beim Endkunden schaden.

Erfolgreich sein mit DTC

Um mit DTC erfolgreich zu sein, müssen die Kosten als Vorgabe mit einbezogen werden – gleich von Beginn des Designprozesses an. Dabei müssen diese sinnvoll und erreichbar sein, denn zu hoch gesteckte Ziele werden ignoriert, während zu niedrige Vorgaben nicht das Engagement wecken, das für ihr Erreichen erforderlich ist. Ebenso wichtig ist, dass DTC als Teamaufgabe begriffen wird, an der alle Beteiligten vom Design über das Management bis zur Supply-Chain mitwirken müssen. Alle Teammitglieder müssen sich den Kostenzielen, den Entwicklungs-Budgets und den Design-Zeitplänen unterwerfen. Einmal eingerichtet, muss das DTC bis zum Ende des Produktlebenszyklus durchgezogen werden, denn in den nachfolgenden Produktions-, Betriebs- und Support-Phasen wird sich weiteres Kostensenkungspotenzial ergeben. Über das Setzen erreichbarer Zielvorgaben und das Zusammenstellen eines engagierten Teams hinaus, benötigt man jedoch Werkzeuge, die die Supply-Chain-Informationen für jedes Bauteil eines Designs dynamisch pflegen und aktualisieren. Ein solches Tool ist Active BOM von Altium. Wie das Bild demonstriert, stellt dieses Tool die Supply-Chain-Daten live und in Echtzeit in einer Übersicht dar. Mit Active BOM kann man die tatsächlichen und die angestrebten BOM-Kosten vor und während des Designprozesses gegenüberstellen. Zusätzlich werden weitere hilfreiche Supply-Chain-Informationen bereitgestellt. Design-to-Cost sollte auf jeden Fall ein Bestandteil jedes Designprozesses sein. Ausgestattet mit einem engagierten Team und den richtigen Werkzeugen ist man in der Lage, die Produktkosten zu senken und die Wettbewerbsposition zu verbessern.